Para que un motor de combustión interna funcione, necesitamos 3 elementos: aire, combustible y chispa. En un motor de carburación, el combustible es succionado por la depresión que se genera en el interior del motor. En los motores modernos de inyección electrónica EFI, el combustible es inyectado a presión en la cantidad adecuada y en el momento preciso en la cámara de combustión.

Bajo presión

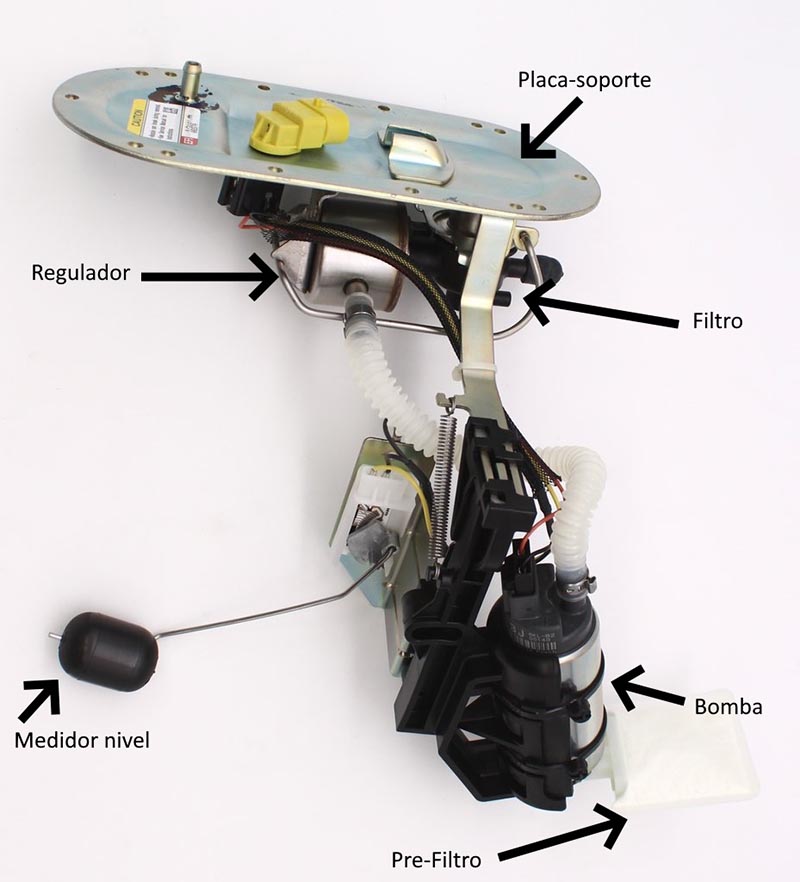

La bomba de combustible se utiliza en las motos con inyección electrónica (también en algunas de carburador con depósito de gasolina remoto) para alimentar a los inyectores con un suministro constante y a la presión adecuada (Figura 1).

Los componentes de la bomba suelen ubicarse sumergidos en el depósito de gasolina (de este modo se refrigeran y el ruido de su funcionamiento queda amortiguado). La gasolina pasa a través del pre-filtro y luego, ya presurizada, al filtro (Figura 2). Esta fase de filtrado es fundamental para eliminar los residuos sólidos que podrían dañar los inyectores.

Una vez filtrado, el combustible pasa a la bomba, donde es presurizado. Normalmente este componente funciona de modo eléctrico, con 12 Voltios que provienen del relé de control del sistema de inyección. Existen bombas de varios tipos (de rotor, de turbina, de lóbulos, de rodillos…) pero la función de todas ellas es trasladar la gasolina desde el depósito a los inyectores (Figura 3). Suelen trabajar de manera continua, aportando un caudal constante que va elevando la presión del combustible.

El regulador

El regulador de presión es un sistema mecánico, compuesto por un muelle y una válvula, que elimina el exceso de presión generado por la bomba, devolviendo parte de la gasolina de nuevo al depósito de combustible (Figura 4). De este modo se consigue un suministro de combustible constante, tanto en caudal como en presión. Esto es muy importante, ya que de este modo siempre obtendremos la misma cantidad de gasolina cada vez que se abran los inyectores, independientemente de las RPM del motor (será entonces el inyector el que aporte mayor o menor cantidad de combustible en función del tiempo que permanece abierto).

Figura 4

Figura 5

Integrado en el sistema de la bomba también suele estar instalado un medidor del nivel de combustible, que suele funciona mediante un flotador con resistencia variable o por ultrasonidos (Figura 5).

El conector de alta presión

Normalmente, la gasolina presurizada es conducida hasta los inyectores por un latiguillo reforzado (Figura 6), conectado directamente a los inyectores en un extremo y a la salida del regulador a través de una toma rápida ubicada en el exterior del depósito de combustible (Figura 7).

Figura 6

Figura 7

Averías y diagnóstico

Existen dos tipos principales de averías en el sistema de combustible: las eléctricas y las mecánicas.

Las averías eléctricas más comunes son la falta de voltaje en el circuito de la bomba o el sobrecalentamiento de los componentes internos, que puede llegar a fundir la bomba. Para evitar el sobrecalentamiento es importante evitar rodar frecuentemente con el nivel de combustible muy bajo (recuerda que la gasolina refrigera y lubrica los componentes de la bomba).

A nivel mecánico, suelen fallar por desgaste los componentes internos de la bomba. También es muy frecuente una rotura del regulador que genera una pérdida de presión en el sistema. Del mismo modo, los manguitos internos pueden perforarse debido a las rozaduras con las paredes del depósito, creando poros y pérdida de presión.

El instrumento más utilizado para comprobar el funcionamiento del sistema de combustible es el medidor de presión, que se conecta intercalado a la salida de la bomba, antes de los inyectores (Figura 8). La presión debe ser constante a cualquier rango de revoluciones y se debe encontrar entre las especificaciones de presión que marque el fabricante en el libro de taller del año y modelo específicos.

Frank Burguera